کنترل موجودی ، یک فرآیند ضروری برای ردیابی موجودی محصولات است که به شرکتها کمک میکند تا سود بیشتری داشته باشند ، زیرا اصل اساسی آن کم کردن هزینهها است. در این مقاله با اهداف ، تکنیک ها و فرآیند مدیریت موجودی به تفضیل آشنا خواهید شد.

آیا تا به حال به محصولات یک کسب و کار و نحوه مدیریت آنها فکر کردهاید؟

تصور کنید قصد دارید وارد یک شیرینی فروشی شوید و یک کیک بخرید. از موادی که برای تهیه کیک استفاده میشود تا خود کیک ؛ هر آیتمی که در این فرآیند نقش داشته یک موجودی است و باید بهدرستی مدیریت شود. همین امر در مورد شرکت تجاری و همچنین یک فروشگاه نیز صدق میکند.

مدیریت موجودی یعنی برنامهریزی به منظور حفظ مقدار موجودی هر یک از اقلام در حد مطلوب ، که هزینههای سازمان را کاهش میدهد.

اهداف سیستم مدیریت موجودی چیست؟

انتظار میرود اهداف مدیریت موجودی عملیاتی و مالی باشد. از نظر عملیاتی ، کالاهای ذخیره شده باید به مقدار کافی در دسترس باشد و از نظر مالی ، سرمایه در گردش باید تا حد امکان به حداقل برسد.

در ادامه برخی از اهداف اصلی مدیریت موجودی ارائه شده است:

رضایت مشتری

اگر دقیقاً ندانید چه تعداد از یک محصول خاص در دست دارید ، نمیتوانید سفارشها را دریافت کنید. برای دریافت سفارشات ، باید موجودی محصولات مورد نظر را در مواقع نیاز داشته باشید. در غیر این صورت ، دریافت سفارشات ممکن است مشکلساز شود.

فرض کنید که اسباببازی میفروشید. شما 100 جعبه سفارش دریافت کردهاید ، اما هنگام تحویل ، در واقع تنها 50 جعبه در انبار موجود است. نماینده فروش بدون اطلاع از وضعیت انبار سفارش اسباب بازیها را گرفته است و ....

در یک فضای رقابتی آیا میخواهید که سفارشات مشتریان شما بیجواب بماند؟

کافی است یک بار با تأخیر سفارش یا سوء مدیریت ، آنها را آزار دهید ، به سرعت متوجه خواهید شد که اعتماد و اطمینان مشتریان ، به شما بهراحتی کاهش یافته یا از بین میرود؛ که بدست آوردن آن بسیار دشوار است. در ضمن ، آنها میتوانند رقیب شما را انتخاب کنند و به او سفارش دهند.

در نهایت ، اگر در چند شهر دیگر استان خودتان یا حتی در سراسر کشور ، مشتریهایی دارید و یا برنامه دارید که کسب و کارتان را توسعه دهید ، پس به کنترل موجودی نیاز دارید تا مکانهای زیادی را مدیریت کنید.

داشتن عرضه کافی

از مواد خام تا محصول نهایی ، موجودیها باید بهراحتی از قبل ذخیره شوند. شما باید مواد مورد نیاز را به مقدار کافی تامین کنید تا در زمان عرضه به مشتری با مشکل روبرو نشوید.

ردیابی عرضه راهی برای اطمینان از آماده بودن کالا برای رفع نیازهای مشتریان است. همچنین این فرصت را میدهد تا تقاضا براساس عرضه موجود شکل بگیرد. تنها در صورتی میتوانید اهداف خاصی را برای تقاضای مشتری تعیین کنید که عرضه کافی برای پاسخگویی به چنین تقاضایی داشته باشید.

کنترل ذخایر

برای اجرای روانتر کارها به یک سابقه نظاممند از موجودی نیاز دارید. وجود این سیستم باعث میشود که ذخایر خود را کنترل کنید و از سردرگمیهای مختلف مانند تکرار در سفارشات یا نگهداری موجودیها در مقدار نامناسب ، جلوگیری کنید. موقعیتهای مازاد یا کمبود همیشه باید در نظر گرفته شود.

میدانیم که کمبود موجودی روند دریافت سفارش را خراب میکند، محصولات انباشته شده و مازاد نیز کمتر از کمبود محصولات خطر ندارند.

فرض کنید که شما با محصولات فاسد شدنی با تاریخ انقضا سر و کار دارید و آنها را را بیش از حد لزوم ذخیره کردهاید. شاید قصد دارید در صورت تقاضای بیش از حد معمو ل ، به عنوان پشتیبان نگه دارید. در صورت عدم فروش به موقع آنها موجودی شما در نهایت با هزینه و تلاش اضافی از بین میرود. به مواد غذایی ، دارویی ، برخی از نوشیدنیها و حتی محصولات آرایشی و بهداشتی فکر کنید!

مدیریت جریان پول

آنچه به تجارت شما رونق میدهد یا آن را نابود میکند ، این نیست که شما سود میکنید یا ضرر ، بلکه این جریان پول (cash flow) شما است.

کسب و کار شما ، برای پرداخت حقوق و دستمزد کارکنان ، اجاره ، فاکتورهای تأمین کالا و تمام هزینههای یک تجارت به پول نقد نیاز دارد.

هنگامی که اقلام فروخته نمیشوند ، داراییهای شما ممکن است ناگهان به بدهی تبدیل شوند. بنابراین یکی از اهداف مدیریت موجودی این است که اطمینان حاصل شود که با داشتن موجودی ، پولی از دست نمیدهید.

با خرید کالا میتوانید یک سرمایه درگردش را در موجودی خود تنظیم کنید. اما ، تا زمانی که موجودی خود را نفروشید این پول نقد در تجارت شما مؤثر نیست.

بنابراین ، باید موجودی خود را مدیریت کنید زیرا شما به طور غیرمستقیم جریان پول نقد خود را نیز مدیریت میکنید.

هنگامی که موجودی خود را به طور مؤثر مدیریت میکنید، از هزینههایی مانند هزینه خرید، هزینه حمل یا هزینه ذخیره سازی جلوگیری میکنید.

اجتناب از ضایعات یا تلفات

مدیریت موجودی در برخورد با زیان بسیار موثر است. ضایعات یا تلفات یک آیتم ، زمانی که سیستم ردیابی مناسبی وجود نداشته باشد کاملا طبیعی است.علاوه بر این ، ریسک سرقت بدون توجه به نوع کاری که انجام میدهید همیشه وجود دارد.

حفظ سابقه اقلام احتمال ضرر را حتی اگر حذف نشود به حداقل میرساند. داشتن سابقه منظم و مرتب از هرگونه ضایعات احتمالی جلوگیری میکند و همچنین شرکت شما را از سرقت دور نگه میدارد. به خصوص برای جاهایی که مقادیر انبوهی از محصولات قابل استفاده هستند، احتمال چنین خطراتی حتی بالا است.

بنابراین، یک سیستم مدیریت موجودی یک منجی بزرگ است که همه چیز را ردیابی و از ضررهای احتمالی جلوگیری میکند.

افزایش تولید کلی

مدیریت موجودی باعث بهبود تولید در سطوح مختلف میشود. وقتی چیزی وجود دارد که ترجیح میدهید در تولید تغییر دهید ، داشتن سیستم موجودی باعث میشود آن را سریعتر انجام دهید.

اگر میخواهید تولید خود را کم کنید، اولین کاری که باید انجام دهید این است که به سیستم ردیابی خود نگاه کنید و تصمیم بگیرید که چگونه آن را رهبری کنید.علاوه بر این ، از نظر تضمین عرضه مؤثر ، سیستمهای موجودی در حال حاضر به اجرای ثابت تولید کمک میکنند. اگر سوابق را نگه دارید و به اندازه کافی عرضه داشته باشید، نیازی به بازسازی مجدد تولید نیست.

بهینه سازی فروش محصول

مورد دیگری که میتوانید برای آن از مدیریت موجودی استفاده کنید ، تجزیه و تحلیل الگوهای فروش محصول است.

فروش ، یک مرحله حیاتی و مهم از کل فرآیند است که به درک وضعیت فعلی و ایجاد فرضیات آینده بر اساس تجزیه و تحلیل کمک میکند. به عنوان مثال میتوانید کالاهایی که فروش نداشتهاند را شناسایی کرده و آنها را حذف کنید.

تصور کنید در حال فروش محصولاتی هستید که برخی از آنها در بازار خریدار ندارد. فروش آن طور که پیشبینی می شد نیست و همه آنها در قفسهها منتظر هستند. این کالاها لزوما تاریخ انقضا ندارند. اما به دلایل دیگری مانند منسوخ شدن یا تغییر سبکها و فصول سال نمیتوانند به فروش برسند.

لولزم جانبی خارج از رده تلفن های همراه ، کابلهای شارژ منسوخ شده ، مدل کفش مربوط به سال گذشته و این لیست میتواند ادامه یابد!

کالاهای بدون خریدار همچنین فضای مناسبی از انبار شما را اشغال میکنند. این کالاها بهراحتی فضا و قفسههای محصولات سودآور را میگیرند. در عین حال ، شما هنوز هم با نگهداری این کالاها ، هزینههای مرتبط (هزینه اجاره انبار ، بیمه و...) را همچنان پرداخت میکنید.

نگهداری این کالاها ایده خوبی به نظر نمی رسد.در این صورت ، میتوانید قیمتها را کاهش دهید تا از آنها خلاص شوید یا راه دیگری برای این کار پیدا کنید.

تکنیک های مدیریت موجودی

1) مقدار سفارش بهینه (Economic order quantity)

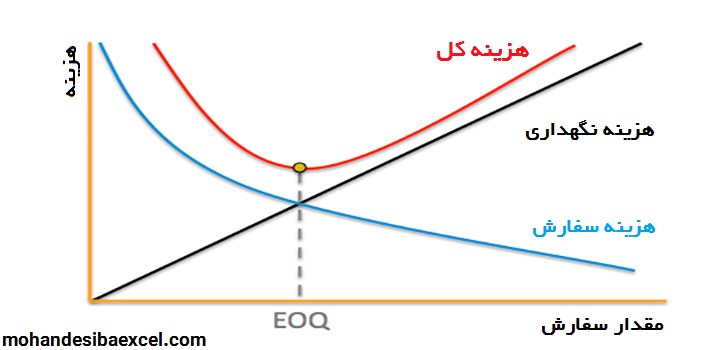

که بهصورت اختصاری با EOQ نیز نمایش داده میشود ، مقدار سفارشی است که کل هزینههای موجودی در یک تجارت را به حداقل میرساند.

هزینه کل موجودی کالا از سه عامل هزینههای سفارش ، هزینههای نگهداری و هزینههای نبود یا کمبود موجودی تشکیل یافته است که باید بین این سه تعادل برقرار کرد. بنابراین مقدار EOQ برای هر یک از کالاهای موجود در انبار میتواند متفاوت باشد.

مقدار مطلوب سفارش برای هر قلم موجودی ، زمانی حاصل میشود که هزینه کل موجودی در کمترین مقدار و سطح ممکن قرار داشته باشد و این کمترین مقدار زمانی به دست میآید که هزینههای سفارش و هزینههای نگهداری نیز با هم مساوی باشند.

برای روشن شدن موضوع در ابتدا اجازه دهید با برخی از مفاهیم آشنا شویم:

1-1) هزینههای سفارش کالا(Ordering cost)

این هزینه شامل هزینه کرایه ، تخلیه و بارگیری است و رابطه معکوس با میزان درخواست محصول دارد. یعنی هر چه میزان تناژ و یا تعداد محصول بالاتر باشد هزینه کمتری ایجاد میکند و رابطه همبستگی با نقطه حداقل سفارش موجودی و میزان نقطه سفارش دارد .

1-2) هزینه نگهداری (Holding cost)

این هزینه ارتباط مستقیم با هزینههای دستمزد انبارداری و هزینههای غیر مستقیم اداری ، خدمات بیمهای و اجاره انبار دارد. همچنین میزان ریال محصول در کاهش این هزینه بسیار مهم است یعنی هر چقدر کالا با ارزشتر باشد با توجه به ثابت در نظر گرفتن هزینههای انبار به مقادیر محصول ، هزینه نگهداری آن پایینتر است .

1-3) هزینه فرصت از دست رفته

ارزش اقدام یا عملی كه شخص میتوانسته انجام دهد ولی به علت وارد شدن به كاری دیگر آن را انجام نداده است. به عنوان مثال ، هزینه فرصت از دست رفته برای استفاده از پسانداز شخص در راهاندازی یك واحد تولیدی ، بهرهای است كه در حساب بانكی به آن پسانداز تعلق میگیرد.

بنابراین EOQ کمترین مقدار موجودی است که برای پاسخگویی به تقاضا با حداقل هزینه نیاز دارید.

1-4) حداقل موجودی

کمترین مقدار کالا است که موجودی کالای انبار نباید از این مقدار کمتر شود. نگهداری کمتر از نیاز موجودی کالا ، خطر از دست دادن مشتری را به همراه دارد.

1-5) حداکثر موجودی

بیشترین مقدار هر یک از کالاها است که موجودی انبار نباید از آن مقدار تجاوز کند. آگاهی از میزان حداکثر موجودی ، از خرید و نگهداری بیش از حد اجناس جلوگیری میکند. نگهداری بیش از نیاز موجودی کالا هزینههای اضافی انبارداری و خطر از رده خارج شدن کالا را به شرکت تحمیل مینماید.

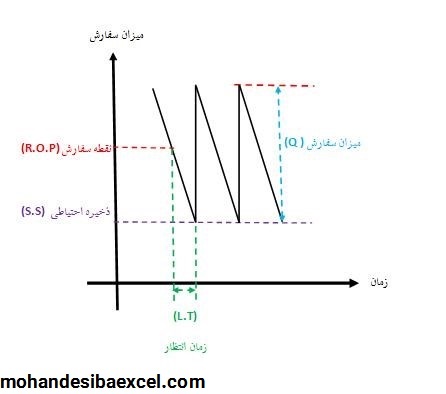

1-6) ذخیره احتیاطی (S.S) یا (R.S)

که در زبان انگلیسی به آن Reserve Stock یا Safety Stock میگویند و منظور از آن حداقل موجودی کالا است که به منظور کم نیاوردن در مواقع اضطراری همیشه میبایست در انبار موجود باشد. نقش ذخیره احتیاطی ، ایجاد انعطاف لازم در موجودی انبار برای جوابگوئی به نوسانات پیشبینی نشده است.

معمولا ذخیره احتیاطی 10 درصد مصرف کل سالیانه برآورد میشود ( این درصد با توجه به نوع کالا و سیاستهای شرکت میتواند متفاوت باشد). این شاخص بسیار مهمتر از نقطه سفارش مجدد کالا و بحرانیتر میباشد ، زیرا کاهش سطح موجودی از این شاخص باعث خسارت و خالی شدن سبد عرضه میگردد.

در تعیین ذخیره احتیاطی ، باید سه اصل زیر را مورد توجه قرار داد:

1.برآورد میزان مصرف (با استفاده از تجربه)

2.ارزش اقتصادی کالا

3.درجه اهمیت (حساسیت کالا)

1-7) زمان انتظار یا (Lead Time) L.T

مدتِ زمانی ، بین سفارش خرید تا دریافت کالا. مدت زمانی که از تهیه درخواست خرید ، تصویب خرید انجام سفارش و تدارکات تا دریافت سفارش لازم است.

1-8) نقطه سفارش مجدد یا R.O.P (Re Order Point)

وقتی مقدار موجودی به این سطح رسید میبایست درخواست خرید صادر شود تا هیچگاه انبار با کمبود یا فقدان موجودی مواجه نشود و وابسته به میزان مصرف روزانه محصول و میزان زمان انتظار درخواست تا دریافت کالا میباشد

هر چه مدت زمان تامین کالا زیاد شود فاصله میزان حداقل موجودی و نقطه سفارش مجدد بیشتر خواهد شد.

فرمول محاسبه نقطه سفارش مجدد:

(مقدار مصرف روزانه *زمان انتظار) + ذخیره احتیاطی = نقطه سفارش مجدد

برای درک مطلب به دو نمونه زیر توجه کنید:

1- برای کالائی که به طور میانگین روزانه ۱۵۰ عدد مصرف دارد و زمان انتظار آن ۱۲ روز است ، ذخیره احتیاطی ۳۰۰ عدد در نظر گرفته شده است. نقطه سفارش مجدد کالا را محاسبه نمائید.

R.O.P = ۳۰۰+ (۱۵۰*۱۲) = ۲۱۰۰

2- نیاز سالانه یک شرکت به یک قطعه ۳۰۰۰۰ عدد است ، تعداد روزهای کاری ۲۰۰ روز ، ذخیره احتیاطی ۱۰ روز کاری و زمان انتظار ۵ روز است. با توجه به مطالب فوق R.O.P را مشخص نمائید.

R.O.P = S.S + (L.T * d)

مصرف یک روز ۱۵۰ = ۲۰۰ / d = 30000

ذخیره احتیاطی ۱۵۰۰ = ۱۰ * ۱۵۰ = S.S

عدد ۲۲۵۰= ۱۵00+ (۱۵۰ * ۵) = R.O.P

روشهای تعیین مقدار سفارش اقتصادی کالا

برای دستیابی به نقطه مقدار سفارش بهینه کالا از سه روش استفاده میشود:

1- روش آزمون وخطا (Trial and error method) : یکی از روشهای موردنظر ، روش آزمون وخطا است که نیاز به محاسبه هزینه کل موجودی کالا در مقادیر مختلف سفارش دارد تا نهایتا نقطة EOQ و یا نزدیک به آن پیدا شود. این هدف با تکرار محاسبه هزینه کل موجودی کالا در دفعات متعدد عملی خواهد شد. روش آزمون وخطا خیلی وقتگیر است.

2- روش ترسیم نمودار: یکی دیگر از روشهایی که مورد استفاده قرار میگیرد ، روش ترسیم نمودار هزینههای سفارش و هزینههای نگهداری است. روش ترسیم نمودار از دقت بالایی برخوردار نیست.

3- روش ریاضی (Mathematically method): سومین روش استفاده از روشهای ریاضی است که به آن مدل مقدار سفارش بهینه نیز گفته میشود.

در این روش تعیین مقدار بهینه سفارش کالا بر اساس فرمول EOQ = √ ((2S D) / (C i /100)) انجام میپذیرد. در این فرمول ، EOQ مقدار سفارش اقتصادی ، 2 ضریب ثابت ، D مقدار مصرف ماهانه ، S هزینه اداری سفارش ، C هزینه نگهداری واحد کالا و i هزینه حمل کالا است که بهصورت درصد بیان میشود.

در این فرمول ، از طریق یک رابطه ریاضی مقدار موجودی کم با هزینه سفارش بالا و مقدار موجودی زیاد با هزینه سفارش پایین را همسطح میکنند. کنترل موجودی در مواقع محاسبه مقادیر اقتصادی سفارش اقلام سازمان باید صرفهجوییهای حاصل از تخفیف سفارشهای بزرگ را نیز در نظر بگیرد.

EOQ ابزاری است که در یک سیستم بررسی مداوم موجودی ، مورد استفاده قرار میگیرد و هر بار که سطح موجودی به میزان خاص برسد ، مقدار ثابتی سفارش داده میشود. بنابراین ، به مشاغل کوچک و متوسط کمک میکند تا به موارد زیر پاسخ دهند:

1. چقدر کالا موجود است؟

2. تعداد سفارش کالاها برای هر بار چقدر است؟

3. چه زمانی سفارش دهم تا هزینهها را به حداقل برسانم؟

همه این نکات آنقدر خوب به نظر میرسد که باورکردنی نیست!

اما مانند همه مدلهای اقتصادی براساس فرضیات مشخصی استوار است و فرض میشود که تقاضا برای یک محصول در طول سال ثابت است و هر سفارش جدید ، تا رسیدن موجودی به صفر ، به طور کامل تحویل داده میشود.

همچنین ، هیچ کمبود موجودی یا هزینههای مربوط به آن وجود ندارد. زیرا دوباره جبران فوری کالا وجود دارد. از این رو ممکن است در صورت نوسان شدید بسته به فصل یا ماه ، این مدل مناسب نباشد. لباسهای فست فشن و تزئینات کریسمس برای مدل EOQ مناسب نخواهد بود.

رابطه مفاهیمی که در بالا توضیح داده شد در تصویر زیر نشان داده شده است:

نکات مثبت مقدار سفارش بهینه

- هزینههای نگهداری و سفارش را کاهش میدهد

- ذخیره سازی را به حداقل میرساند

معایب مقدار سفارش بهینه

- نیاز به نظارت مستمر دارد

- برای محاسبه به دادههای دقیق نیاز دارد

- با مفروضات محدود شده است

2) آنالیز ABC

آنالیز ABC یک روش طبقهبندی در مدیریت موجودی است که موجودیها را براساس ارزش آنها به سه دسته تقسیم می کند:

1.کالاهای دسته A با سوابق و کنترل دقیق (با ارزشترین محصولات)

2.کالاهای دسته B با سوابق و کنترل مناسب (اقلام با ارزش متوسط)

3.کالاهای دسته C با سوابق و کنترل کمتر(کم ارزشترین محصولات)

چرا بایستی آنالیز ABC را در مدیریت موجودی انجام دهید؟

آنالیز ABC راهی برای شناسایی کالایی است که تأثیر بسزایی در هزینه کل موجودی دارد. دستهبندیهای مختلف موجودی به مدیریت و کنترلهای متفاوتی در تجارت احتیاج دارند.

به عبارت دیگر ، این طبقهبندی روشی برای گفتن این است که موجودیهای شما از ارزش برابر برخوردار نیستند. طبقهبندی آنها در دستههای B ، A و C به شما کمک میکند تا اهمیت آنها را در تجارت خود مشخص کنید.

بنابراین ، کالاهای دسته A بسیار مهم هستند. آنها به طور معمول کالاهایی با ارزش و با حاشیه معامله بالا هستند و بنابراین نیاز به بررسی منظم و مکرر موجودی دارند.

کالاهای دسته B مهم هستند اما با ارزش کمتر از کالاهای دسته A. کالاهای دسته C کمترین ارزش را دارند و بنابراین به توجه بالایی نیز نیاز ندارند.

مثال

فرض کنیم که شما یک عمده فروش تلفن همراه هستید و با جدیدترین و بزرگترین مارکها سر و کار دارید. شما همچنین لوازم جانبی مکمل این تلفنهای جدید و جذاب را ارائه میکنید.

بنابراین به احتمال زیاد کالاهای دسته A ، جدیترین تلفنهای همراه است. کالاهایی پرهزینه و با ارزش که باید کاملا کنترل شوند. سوابق موجودی شما باید در هر لحظه دقیق و بهروز باشد.

دسته B تلفنهای همراه متوسط تا رده پایین خواهد بود. نمیتوانید از بازار انبوه چشمپوشی کنید ، درسته؟

آنها مهم هستند ، به خوبی به فروش میرسند و ارزش نیز دارند ، اما مانند تلفنهای دسته A کنترل نمیشوند.

در نهایت ، کالاهای دسته C قرار است لوازم جانبی تلفنهای همراه باشند. مانند محافظ صفحه نمایش و قاب تلفن.

در آنالیز ABC چگونه دستههای A ، B و C را به موجودی خود اختصاص دهیم؟

فرمولی وجود ندارد ، همه به هدف و معیارهای شما بستگی دارد.

یک راه برای انجام این کار ، نگاه به اصل پرکاربرد پارتو (یا قانون 80/20) است. بنا به این اصل ، معمولا مشاهده میشود که 10 - 15 درصد محصولات ارائه شده توسط واحد تجاری 70-80 درصد از کل درآمد فروش را تولید میکند. بنابراین:

1.کالاهایی که 70 درصد از فروش را تولید میکند ، به عنوان دسته A طبقهبندی میشود.

2.کالاهایی که 25 درصد فروش را تولید میکند در دسته B قرار میگیرند.

3.و کالاهایی که 5 درصد بقیه درآمد را نتیجه میدهند به عنوان کالاهای دسته C طبقه بندی میشوند.

به اختصار:

A : %0 – %70

B : 70% – 95%

C : 95% – 100%

موارد زیر را برای تجارت عمده فروشی تلفن همراه و لوازم جانبی در نظر میگیریم:

کالاهای دسته A : ٪30 از این موارد ٪70 از درآمد شما را تشکیل میدهد.

کالاهای دسته B : ٪ 50 از این آیتم ها ٪25 از درآمد شما را تشکیل میدهد.

کالاهای دسته C : ٪ 20 از این آیتم ها ٪ 5 درآمد شما را تشکیل میدهد.

همانطور که مشاهده میکنید ، برای کالاهای دسته A ، تقریبا یک سوم از کالاهای شما حدود دو سوم از درآمد شما را تولید میکند!

کالاهای دسته B نیز بیاهمیت نیستند یک دوم از کالاهای شما یک سوم از درآمد شما را به ارمغان میآورد.

و در نهایت ، کالاهای دسته C ، که یک پنجم موجودی شما را تشکیل میدهند ، اما تنها یک دهم از درآمد شما را ایجاد میکنند. با این وجود هرچند که این دسته درآمد کسب و کار شما را هدایت نمیکند ، نمیتوانید آن را نادیده بگیرید ، زیرا مصرفکنندگان انتظار دارند که محافظ صفحه تلفنی که میفروشید نیز موجود باشد.

بنابراین ، این همه حروف الفبا در کسب و کار شما چه معنایی دارد؟

سوپراستارهای دسته A تلفنهای جدیدی هستند که قیمتی بالغ بر 10000000 تومان دارند! آنها از لحظه ورود به انبار شما با ارزش و مستعد سرقت هستند. کالاهای دسته A به کنترل موجودی دقیق نیاز دارند. آنها باید با همه جزئیات ، به طور امن ذخیره و ثبت شوند. از آنجا که آنها بخش عمدهای از درآمد شما را تولید میکنند ، نیاز به پیشبینی دقیق فروش دارند. باید مرتبا سفارش مجدد داده شود و جلوگیری از کمبود کالا اولویت داشته باشد!

بر این اساس ، کالاهای دسته C به کنترل حداقل و توجه کم نیاز دارند. آنها معمولا کمتر از 100000 تومان قیمت دارند. این کالاها ممکن است تنها در صورت انجام خرید کالاهای دستههای دیگر دوباره سفارش داده شود.

این امر به ناچار منجر به کمبود کالا خواهد شد اما شاید قابل قبول باشد زیرا تقاضای نسبتا کمتری برای آنها وجود دارد و از همه مهمتر ، خطر بیشتری برای از رده خارج شدن دارند.

کالاهای دسته B از موقعیت مابین کالاهای دسته A و C برخوردار هستند. با این حال ، برای انتقال آنها به هر دو گروه A یا C باید مدام کنترل شوند.

از رده خارج شدن تلفنهای دسته B ممکن است به خاطر منسوخ شدن شبکههای تلفن همراه 2G یا هنگامی که مارک تجاری برشکسته شود به وجود بیاید.

نکات مثبت آنالیز ABC

- موجودی دقیق را ارائه میدهد

- به پیشبینی تقاضا کمک میکند

معایب آنالیز ABC

- تضاد با سایر سیستمهای موجودی

- به منابع بیشتری نسبت به سایر روشها نیاز دارد

3) تولید به هنگام یا JIT(Time.In. (Just

JIT دقیقا همان چیزی است که نام آن نشان میدهد: قطعات یا مواد اولیه در همان موقع که در فرآیند تولید مورد نیاز هستند سفارش میشوند.

هدف آن کاهش هزینههای موجودی است. به جای سفارش بیش از حد یک محصول ، این امکان را به شرکتها میدهد تا مقدار مورد نیاز موجودی را دریافت کنند.

سیستم تولید به هنگام یکی از پیشرفتهترین سیستمهای برنامهریزی است که قویترین سیستم برنامهریزی کنترل تولید لقب گرفته است.

انبارداری و تولید JIT ابتدا در ژاپن ظهور کرده است و به سال۱۹۶۰ برمیگردد ، گفته میشود دلیل به وجود آمدن آن کمبود فضا برای نگهداری مواد اولیه بوده است. اولین بار از سوی نائیجی اونو درسال۱۹۷۲در شرکت تویوتا بکارگرفته شد و خیلی سریع مورد استقبال شرکتهای ژاپنی قرار گرفت. انبارداری JIT در حالت کامل و ایدهآل به مفهوم موجودی صفر کالا و مواد اولیه ، برای تامین خط تولید است و این به مفهوم کاهش هزینه انبارداری قطعات و مواد اولیه و نهایتا کاهش قیمت تمام شده محصول است.

اما JIT برای همه نیست!

با این حال ، همه با JIT طلایی نیستند. این یک فلسفه تولید است به همان اندازه که یک روش تولید است.

از آنجا که هر زمان که نیاز دارید جمع میکنید ، هیچ برنامهای برای خطا در برنامه تولید وجود ندارد.

برای این روش برخی موارد لازم است: مانند تأمین کنندگان قابل اعتماد ، تولید قابل پیشبینی و تلرانس صفر برای خطا در قطعات و مواد اولیه.

آیا زنجیره تأمین شما میتواند در برابر چنین بررسیها و انتظارات ایستادگی کند؟ آیا تأمینکنندگان و کارگران ، مانند شما به جزئیات توجه میکنند؟

اگر حلقههای زنجیره شما یک صدا و بدون خطا کار نکنند ، برای برنامههای تولید و سطح موجودی کالاهای شما در فروش و ارسال کالا فاجعه بار خواهد بود.

تنها کافی است یک تامین کننده نتواند به موقع مواد را تحویل دهد ، تا کل فرآیند تولید را خاموش کند. یا افزایش ناگهانی تقاضا برای یک محصول ممکن است باعث کمبود قطعاتی شود که حمل کالاهای نهایی را برای همه مشتریان به تاخیر بیاندازد.

از این رو ، احتمال کمبود کالا یک ریسک واقعی است. با استفاده از روشهای پیشبینی دقیقتر و منظم تقاضا برای محصولات خود میتوانید این خطر را تا حدودی کاهش دهید.

نکات مثبت روش تولید به هنگام

- هزینهها را کاهش میدهد

- خطر "موجودی مرده" را از بین میبرد

- جریان نقدی را بهبود میبخشد

معایب روش تولید به هنگام

- خطر تمام شدن اقلام انبار

- اجرای پیچیده آن

4) اولین صادره از اولین وارده یا (FIFO) First-In ،First-Out

در این روش فرض بر این است که کالای خریداری شده یا تولید شده به ترتیب ورود به انبار ، از انبار خارج میشود ، یعنی کالاهایی که ابتدا خریداری شدهاند باید ابتدا فروخته شوند.

بنابراین کالایی که در پایان دوره در انبار باقیمانده ، مربوط به خریدهای آخر است و قیمت خرید آنها را به عنوان ارزش موجودی کالای پایان دوره در نظر میگیریم.

این روش به طور گسترده در سراسر جهان مورد استفاده قرار میگیرد و با گردش انبار ، در بسیاری از شرکت¬ها سازگاری دارد زیرا اکثر مشاغل می¬خواهند ابتدا کالای قدیمی خود را بفروشند تا خطر منسوخ شدن یا انقضاء آن را کاهش دهند!

بنابراین ، به عنوان صحیحترین روش ارزیابی موجودی ، در مقایسه با Last-In، First-Out (LIFO) در نظر گرفته میشود (در LIFO فرض بر این است که آخرین کالای خریداری شده که وارد انبار میشود ، زودتر خارج خواهد شد).

یک مثال

فرض کنیم شما یک تولیدکننده شیر لبنی در مقیاس کوچک هستید و شیرهای آنتی بیوتیک و عاری از هورمون تهیه میکنید. برای کنترل کیفیت ، برچسب تاریخ انقضا نیز روی آنها درج میکنید.

فروشگاههای مواد غذایی ، هم فروشگاههای بزرگ و هم فروشگاههای کوچک ، به طور منظم به شما سفارش میدهند. بنابراین ، هنگامی که مصرفکنندگان از این فروشگاهها شیر خریداری میکنند ، کارتنهای قدیمی شیر با تاریخ انقضا نزدیک را عرضه میکنند و کارتنهای جدید را جای آنها قرار میدهند. بدین ترتیب کارتنهای قدیمی قبل از انقضا آنها ، در ابتدا فروخته میشوند.

کاربرد این روش که متداولترین روش ارزیابی موجودی است بسیار آسان است. گردش اقلام بهای تمام شده در این روش ، معمولا با گردش فیزیکی اقلام موجودیها مطابقت میکند و موجب ارزیابی موجودیهای آخر دوره با قیمتهای نزدیک به جاری میشود. ضمنا اجرای این روش در دورههایی که قیمتها در حال افزایش است موجب ایجاد سود ناخالص بیشتر میشود.

علیرغم مزایای فوق سود بیشتر موجبات مالیات بر درآمد بیشتر را فراهم میآورد و درآمدهای جاری با اقلام بهای تمام شده نسبتا قدیمی مقایسه میشود و در نتیجه کارایی و سود بیش از واقع نشان داده میشود ، ضمن اینکه برای جایگزینی اقلام موجودی بهای بیشتری نیز باید پرداخت گردد.

نکات مثبت FIFO

- موجودی را به روز نگه می دارد

- برای حداکثر ظرفیت و سود بالا خوب است

معایب FIFO

- زمانی که قیمت مواد به سرعت افزایش می یابد ممکن است هزینهها را به طور دقیق نشان ندهد

- وقتی نوبت به مالیات می رسد سودمند نیست

نکات مثبت LIFO

- دارای مزیت مالیاتی

- به جلوگیری از خراب شدن موجودی کمک میکند

معایب LIFO

- نیاز به ثبت سوابق پیچیده دارد

- نگهداری میتواند دشوار باشد

5) فروش امانی

این روش یک توافق برد-برد بین عمده فروشان و خرده فروشان است. یک عمدهفروش کالاهای خود را به خردهفروش بدون دریافت وجه میدهد تا زمانی که خردهفروش کالا را بفروشد.

نکات مثبت این روش برای عمده فروش

- هزینههای حمل کمتر

- فرصتی برای آزمایش بازارها و محصولات جدید

- بازاریابی مستقیم به خرده فروش

نکات مثبت برای خرده فروش

- ریسک کمتر و افزایش جریان نقدی

- امکان بازگرداندن کالاهای فروخته نشده بدون هزینه

- داشتن طیف وسیعی از محصولات بدون محدود کردن سرمایه

معایب برای عمده فروش

- هزینه حمل و نقل زیاد برای موجودیهای جدید

- ضرر احتمالی در صورت عدم فروش محصولات

معایب برای خرده فروش

- بسیاری از سیستم های موجودی ، موجودی محموله را به خوبی مدیریت نمی کنند

- دشواری مدیریت حرکت ثابت اقلام ارسالی در یک صفحه گسترده

6) حمل مستقیم کالا از تولید کننده یا توزیع کننده به خریدار (Dropshipping)

یکی از روشهای خرده فروشی است که محصولات در انبار ذخیره نمیشود و محصولات توسط شخص ثالث نگهداری و مستقیماً برای مشتری ارسال میشود.

بزرگترین تفاوت میان دراپ شیپینگ و فروش معمولی اجناس این است که فروشنده هیچ محصولی را انبار یا بر روی آنها سرمایه گذاری نمیکند. بلکه واسطهای است میان عمده فروش و خریدار.

نکات مثبت این روش

- نیاز به سرمایه کمتر

- هزینه های موجودی و سفارش را به حداقل میرساند

- افزایش جریان نقدی

- امکان تست محصولات جدید با ریسک کمتر

- محل کار منعطف

معایب این روش

- عدم کنترل خطای تامین کنندگان

- رقابت بالا

- سفارشات از هم گسیخته

فرآیند مدیریت موجودی

1) تقاضا را پیش بینی کنید

پیشبینی آنچه در انتظار شماست ممکن است نقطه شروع خوبی برای مدیریت صحیح موجودی باشد. اگر دادهها را در اختیار دارید، میتوانید به فروش گذشته خود نگاه کنید و فروش احتمالی آینده را پیش بینی کنید و بر این اساس موجودی خود را ترتیب دهید. اگر شما یک کسب و کار جدید هستید و چنین دادههایی ندارید، میتوانید بر تحقیقات بازار تمرکز کنید و سعی کنید به مقدار بهینه موجودی برسید که مانع از انبار شدن و هزینههای حمل و نقل شما میشود.

۲) بودجه خود را بررسی کنید

ممکن است دادههای پیشبینی شما برای شروع فرآیند مدیریت موجودی آماده باشد، اما باید مطمئن شوید که همه هزینهها در حد بودجه شما هستند. بررسی بودجه شما به این معنی است که تعیین کنید چقدر میتوانید با سفارش خود پوشش دهید و همچنین تغییرات قیمت را بررسی کنید.

3) انبار را برنامه ریزی کنید

پس از بودجه، باید برای انبار خود برنامهریزی کنید. کنترل مکانی که تمام موجودی در آن قرار دارد گام مهمی در این فرآیند است. شما باید اشرایط نگهداری را در نظر بگیرید زیرا انواع مختلف مواد به انواع مختلفی از محل ذخیره سازی نیاز دارند. مدیریت انبار همچنین به شما امکان میدهد موجودی خود را دستهبندی کنید. اقلام بر اساس دفعات فروش آنها قرار میگیرند تا بتوانید فضای انبار خود را بهینه کنید.

4) یک لیست سفارش اولیه تهیه کنید

بهتر است یک لیست اولیه از همه چیزهایی که برای سفارش نیاز دارید تهیه کنید. این لیست باید با توجه به میزان تقاضای قبلی برای محصولات شما ایجاد شود. پس از تهیه لیست ، باید موجودی فعلی و مازاد خود را بررسی کنید ، سپس لیست را برای سفارش نهایی بهروز کنید. میتوانید از یک فرم برای آمادهسازی فهرست خود با وضوح بیشتری استفاده کنید.

5) روشی را انتخاب کنید

شما باید تمام تکنیک های مدیریت موجودی را ارزیابی کنید و تصمیم بگیرید که کدام یک برای شما بهترین است. نکته این است که روشی را انتخاب کنید که هزینه کمتری برای شما داشته باشد و نیازهای شما را برآورده کند. شما می توانید مزایا و معایب هر تکنیک را در نظر بگیرید و در مورد فرآیند خود تصمیم بهینه بگیرید.

6) نرم افزار مناسب برای پیاده سازی روش را پیدا کنید

هنگامی که روش خود را انتخاب کردید ، باید ابزار مناسبی برای پیاده سازی آن در فرآیند خود داشته باشید. ممکن است انتخاب از بین طیف وسیعی از ابزارهای موجود در بازار دشوار باشد. برای سهولت کار، برخی از عوامل را در نظر بگیرید تا به ابزار مناسب برای نیازهای خود برسید.

- یک محدوده قیمت را انتخاب کنید و گزینههای خود را محدود کنید.

- نیازهای خود را شناسایی کنید و در نتیجه بدانید که کدام ابزار برای شما بهتر است.

- نحوه ردیابی موجودی خود را تعیین کنید.

- در مورد ادغام های لازم برای فرآیند خود تصمیم بگیرید.

در مورد ابزارهای مدیریت موجودی ، گزینههای خاصی در بازار وجود دارد. میتوانید با استفاده از نرمافزار امتحان کنید یا میتوانید از برنامه های تحت اکسل استفاده کنید و فرآیند موجودی خود را با یک الگوی آماده انجام دهید.

استفاده از اکسل برای مدیریت موجودی

مدیریت موجودی به دلیل نیاز به رسیدگی به موجودیها وجود دارد، که به معنای حجم کاری است که باید به روشی سیستماتیک انجام شود. ردیابی تمام موجودی محصولات مختلف اگر به صورت دستی انجام میشد یک کابوس بود. خوشبختانه امروز سیستم های مدیریت موجودی جای قلم و کاغذ را گرفتند. اکنون نرم افزارها و قالبهای اکسل وجود دارد که باعث میشود در زمان و تلاش خود صرفهجویی کنید تا بتوانید با چند کلیک بهراحتی تمام اقلام خود را مدیریت کنید.

اکسل ، درست همانطور که به کاربران خود کمک میکند تا بسیاری از عملیات در تجارت خود را مدیریت کنند، یک پلت فرم عملی برای کسانی که میخواهند مدیریت موجودی مناسب را انجام دهند، فراهم میکند. علاوه بر این ، اکسل مقرون به صرفه و بهراحتی قابل دسترسی است، همچنین کاربر پسند نیز هست.

بسیاری از قالبهای اکسل آماده برای مدیریت موجودی وجود دارد. تنها کاری که باید انجام دهید این است که آن را دانلود کرده و شروع به استفاده کنید. بیایید به برنامه تحت اکسل مدیریت موجودی ، مهندسی با اکسل و ویژگیهایی که ارائه میدهد نگاهی بیندازیم.

آیا میخواهید ببینید برنامه تحت اکسل INVENTORI MANAGER PRO چگونه کار میکند؟

دریافت نسخه رایگان 3 روزه برنامه (کلیک کنید)

روش ثبت موجودیکالا در این برنامه ، دائمی و روش ارزیابی آن ، FIFO (اولین صادره از اولین وارده) است.

- داشبورد مدیریتی با گرافیکی زیبا

- ارائه مقدار موجود ، ارزش مقدار موجود ، فروش30 روز گذشته ، مقدار وارده و صادره ماه مورد نظر مقدار کل وارده و صادره برای کالای انتخابی (در داشبورد)

- نمایش 5 کالای پرفروش/پرمصرف (در داشبورد)

- نمایش ارزش کل کالاهای موجود (در داشبورد)

- نمایش نمودار ارزش کالاهای موجود به تفکیک گروه (در داشبورد)

- هشدارهای مربوط به وضع موجودی کالا (در داشبورد)

- نمایش تصویر کالای انتخابی (در داشبورد)

- ثبت کالا به تعداد نامحدود

- امکان تعیین گروه و زیرگروه برای کالا

- ثبت نقطه سفارش کالا بصورت حرفهای

- ثبت مقدار سفارش بهینه و اقتصادی کالا بصورت حرفهای

- امکان تعریف چند انبار

- امکان ثبت موجودی اول دوره

- امکان ثبت کالاهای مرجوعی و برگشت از فروش

- ایجاد کاردکس کالابصورت کاملا خودکار

- ایجاد برگه انبارگردانی

- صدور فاکتور با فرمت مورد تائید دارایی

- گزارش موجودی و کمبود ها

- گزارش خرید کالا

- گزارش فروش کالا

- آنالیز سنی موجودی

- صدور صورتحساب ماهانه و سالانه

- آنالیز ABC و رسم نمودار پارتو کالاها بصورت خودکار